加工工艺流程较为复杂,不仅是生产和加工,还有在整个准备工作之前的原材料运输和储存,坯料的制造和后期热处理等。零件的加工过程中涉及环节较多,对成品的要求也有所不同。企业通常需要不同的程序来完成生产要求。机械加工工艺所涉及到的相关概念包括机械加工工艺、机械加工流程和机械加工工艺规程。

为了满足消费者需求及要求,就需要相关企业能够重视加工工艺的革新问题,尤其是在不规则零件加工生产中,要对数控机床技工工艺进行充分利用,进而有效提升加工效率及质量,推动零件加工行业更好发展。关于不规则零件的数控车床加工工艺,主要有以下几方面。

1、数控零件加工刀具的选择

在采用数控机床加工工艺进行不规则零件加工的过程中,关键一点就是加工刀具的选择问题。在使用刀具进行切削的过程中,因为所要切削的材料比较多,所以刀具会经常处于断续切削状态,也就需要相关工作人员能够在选择刀具时注重刀具刚性,以此确保切削工序能够顺利进行。通常情况下,可选用80℃或35℃的等边菱形涂层刀片。另外,加工刀具磨损程度对不规则零件的加工效率及质量也有一定影响,并且刀具的磨损主要表现在后刀面上,严重影响到了零件切削效率。因此,在进行不规则零件加工的过程中,还需要相关工作人员能够注重加工刀具的磨损问题,要对磨损刀具进行及时替换。通常情况下,相关工作人员会采用三种方式对刀具磨损情况进行观察:其①直接观察刀具的后刀面;②观察所加工零件的表面;③通过加工声音进行判断。当刀具的磨损取<百分之15-20时,就需要进行更换。

2、切削用量的选择

不规则零件的数控机床加工工艺还需要注重切削用量的选择,其在继续切削中占有重要地位,需要相关工作人员能够根据公式Q≈Vcfap进行科学选择。在上述公式中,Q表示生产率,Vc表示切削速度,f表示进给量,ap则表示切削深度。另外,通过上述公式可以发现,所有要素与生产率之间都呈正比例关系。由此可以推断出:提升切削速度能够提升生产率;提升进给量能够提升生产率;提升切削深度也能够提升生产率。但是,在进行实际加工生产的过程中,还需要相关工作人员能够根据实际情况进行判断,并不是切削速度、进给量、切削深度值越大越好,在考虑生产率的同时也应该对刀具磨损程度及使用寿命进行充分考虑。基于此,也就需要相关工作人员能够对上述三要素之间的平衡点进行准确判断。通常情况下,需要对其中一个变量进行固定,然后在此基础上对另外两个变量进行提升,以此确保整体生产率得到提升的同时,零件加工质量也能够得到提高。

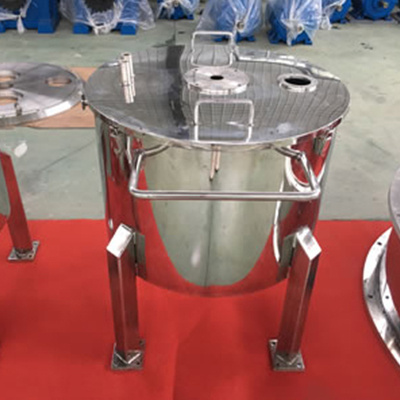

3、夹具设计

在采用数控机床加工工艺进行不规则零件加工的过程中,不仅需要科学选择加工刀具以及切削用量,同时还需要相关工作人员能够重视夹具设计问题。通常情况下,常规数控机床应该带有自定心卡盘装夹,不过这种自定心卡盘装夹主要是在生产规则零件时使用,如果想要使用数控机床对不规则零件进行加工,则需要采用辅助装夹进行辅助生产。

关于夹具的设计,需要相关工作人员能够参考不规则零件的毛坯特征、形状以及尺寸等数据。具体操作如下:

首先,在进行夹具设计之前,需要相关工作人员能够对夹具进行基准定位,而基准定位的主要参考值有毛坯内孔和外圆面两点。待基准定位完成之后,相关工作人员还需要对孔轴线与主轴轴线之间的关系进行确定,可采用添加辅助孔的方式确保二者的垂直度能够维持在0.1之间。当上述操作完成之后,就可以将工件和夹具联系到一起,并利用螺丝进行固定,使其误差维持在标准范围内,进而保证毛坯的横向和纵向定位更加准确,将其的位置确定下来。

其次,相关工作人员还需要注意夹具中 心和毛坯轴线之间的关系问题,确保其呈垂直状态。另外,在采用数控机床技工工艺对不规则零件进行加工的过程中,弥补了传统加工漏洞,不需要每次旋转都要打百分表,只需要在夹具板上制定出一个深度为4mm的槽,以此辅助弹簧和定位板进行快速定位和复位,不但能够实现夹具中 心和毛坯轴线之间保持垂直关系的目标,同时也能够大大提升不规则零件的加工效率,确保不规则零件也能够大批量生产。

之后,为了确保夹具能够用于各类不规则零件加工中,需要相关工作人员在对其进行设计时,在定位板上设计一个斜坡角,以此确保定位板能够有充分的活动空间,使其能够满足各类不规则零件的制作需求,通过定位板和螺钉之间的有效配合完成不规则零件旋转加工